通常說起粉體腦海中最直接的反應應該是一系列顆粒狀物質的混合體,但若從其物質組成的根本出發(fā)粉體并非看上去那么簡單。

粉體是什么?

粉體定義:大量固體粒子的集合系。

粉體顆粒定義:在物質的本質結構不發(fā)生改變的情況下,分散或細化而得到的固態(tài)基本顆粒。

粉末:

顆粒(>100 μm)

粉體(1~100 μm)

超細粉體(0.1~1 μm)

納米粉體(<0.1 μm)

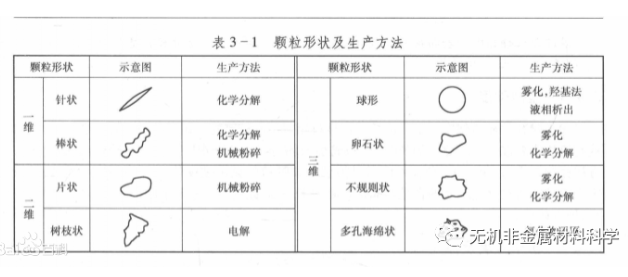

粉體形態(tài)可分為球狀、柱狀、針狀、角狀、樹枝狀、纖維狀、片狀、粒狀、不規(guī)則狀等。

粉體是固、液、氣三相互相作用而產生的一個復雜體系。面對復雜體系當然也無法采用某一個參數或方程來表征其性質,因此產生了形形色色的表征粉體性質的參數,例如:粒度分布(PSD)、密度、形狀、晶型、水分、表面形態(tài)、表面面積、靜電力、毛細管作用力、氫鍵、孔隙率、彈性、脆性、引濕性、脫氣性……等不同維度的描述參數。

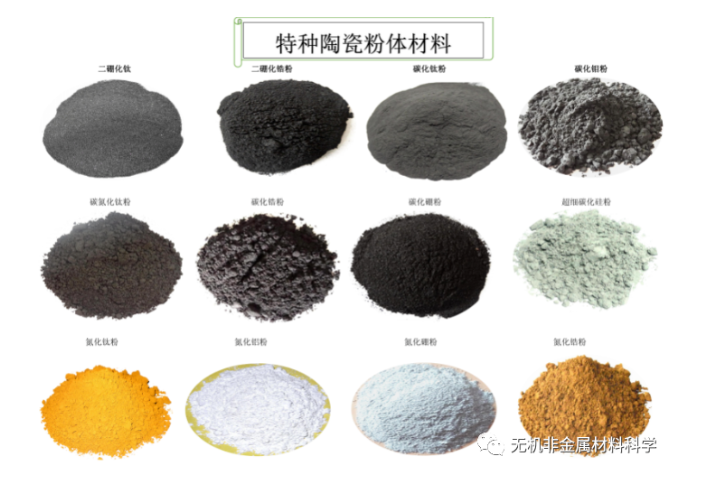

陶瓷粉體是陶瓷制品的基因,陶瓷粉體是做好陶瓷制品的關鍵要素。粉體如果不好,后續(xù)工藝如成型、燒結等做再多努力都無法從根本上改變材料的特性。

從應用角度的角度來,陶瓷對粉體原料的要求主要有:

(1)化學組成精確。對先進陶瓷而言,化學組成直接決定了產品的晶相和性能;

(2)化學組成均勻性好。如果化學組分不均勻將會導致局部化學組成的偏離,進而產生局部相的偏析和顯微結構的差異和異常,同時導致最后燒結體性能的下降;

(3)純度高。要求粉體中雜質含量低,雜質的存在將會影響到粉體的工藝性能和燒結體的物理、化學性能;

(4)適當小的顆粒尺寸。顆粒尺寸適當小可以降低燒結溫度和有效降低燒結體的顆粒尺寸,同時能滿足陶瓷材料的要求小于臨界尺寸;

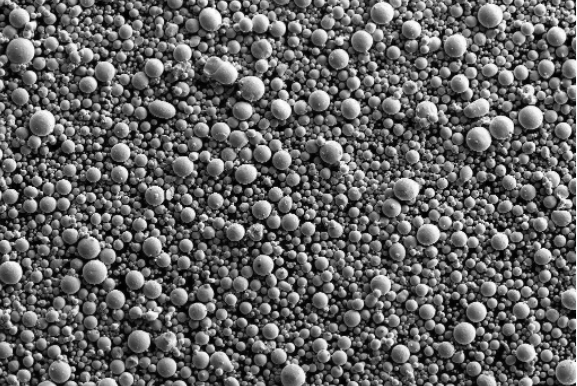

(5)球狀顆粒,且尺寸均勻。球形顆粒的流動性好,顆粒堆積密度高,氣孔分布均勻,從而在成型與燒結致密化過程中可對晶粒的生長和氣孔的排除與分布進行有效的控制,以獲得顯微結構均勻、性能優(yōu)良、一致性好的產品。

(6)分散性好,團聚少,有利于成型和燒結等。需盡量減少軟團聚和硬團聚。

想要做出一塊好的陶瓷制品,那準確的評價這些粉體的相關性能是至關只要的,而實現粉體的評價工作是自然是少不了相關的評價標準及評價手段的。基于對粉體固、液、氣三相交互作用的理解,粉體的表觀性能可主要分為如下六種:

一:流動性,表征粉體流動能力的性質

二:成形性,表征粉體在外力作用下的結合成形的性質

三:再分散性,表征粉體間結合力強弱的性質

四:引濕性,表征粉體對環(huán)境濕度的敏感性質

五:透氣性,表征氣體透過粉體的難易的性質

六:粘結性以及黏附性,表征粉體間以及粉體與接觸表面的作用性質

對上述每一種粉體性質亦可通過多種參數來表達。

而目前我國的精細陶瓷粉體評價體系是不成體系的,難以與日本、韓國及歐洲完善的粉體評價標準相比。從當前來看,國內許多粉體有許多關鍵指標數值都沒有,僅有一些文字性表述而沒有具體的應用指標來指引用戶的應用,或許就是這一個差距,造就了當前“進口粉好”“有實力的用戶更愿意使用進口粉”的原因。

粉體

在任何一種材料制備工藝過程中,最重要的組分是陶瓷、金屬或復合粉體。在黏結劑去除后,在最終的燒結體中粉體是唯一留下的部分,它們決定了產品的性能。配方中的另外一些部分比如溶劑、塑化劑、黏結劑和表面活性劑等,它們的作用是有利于制備理想形狀和高生坯密度的產品。實際上陶瓷制品成型工藝按照理想構形來支撐粉體顆粒,因此在燒結之后最終的產品具有理想的尺寸、形狀和性能。

多數情況下,粉體特性決定了產品的性能。它是材料工程師和科學家最難以控制的一個因數。換言之,粉體應該具有被處理、加工和燒結的能力。在如今的實驗室,80%的材料都是由我們的客戶所選定的。很少情況下,我們有權選擇粉體,我們只能確定某些粉體的性能,使其容易加工處理。為了獲得理想的強度、電阻率介電常數、介電強度、化學穩(wěn)定性、氣孔率以及其他燒結特性,將不同粉體的化學性能結合起來是非常必要的。

在任何材料處理過程中,對粉體進行表征是非常必要的。對陶瓷成型尤其重要,最重要的參數是平均顆粒尺寸和粒度分布比表面積以及純度粉體的體積密度也是一個要考慮的重要性能。

顆粒尺寸、分布和形狀

有關顆粒尺寸、粒度分布和顆粒形狀的討論已經在許多書和論文中進行過描述。另外顆粒尺寸對陶瓷加工工藝的影響也被其他作者進行過論述。

陶瓷成型中所形成的生坯密度對材料加工是非常重要的。它是在干燥過程中有機物的揮發(fā)使得顆粒之間收縮所形成的。比如注漿成型,因為注漿成型生坯密度的形成是由于石膏模具的毛細管作用力使得顆粒之間收縮。又比如為了獲得最高的生坯體積密度的流延成型中,這種獨特的致密化過程需要控制顆粒尺寸和顆粒粒度分布。有許多例子表明,流延成型的產品生壞密度在某種情況下超過了在壓力達到138MPa 的干壓成型工藝產品的生坯密度。相關實驗的一個例子表明100%的氧化鋁坯片,其密度能達到278和281g/cm。這相當于70%的純氧化鋁的密度(3.986g/cm)。流延成型工藝如果操作正確的話,將在燒結前獲得最高的生壞密度。

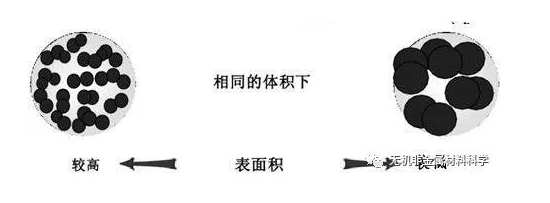

Shanefield在其書中描述了顆粒的堆積情況,表明具有典型的顆粒粒度分布的商業(yè)粉體,采用干壓法制備坯體,最高的生壞密度相當于其理論密度的55%。這是因為大多數商業(yè)粉體都是通過球磨或沉淀法制備的,顆粒分布中細小顆粒的比例很高使得在壓制的過程中產品無法獲得高的生壞密度粉體顆粒越細,其比表面積越大,燒結過程的驅動力則越大,從而才能形成致密的產品。

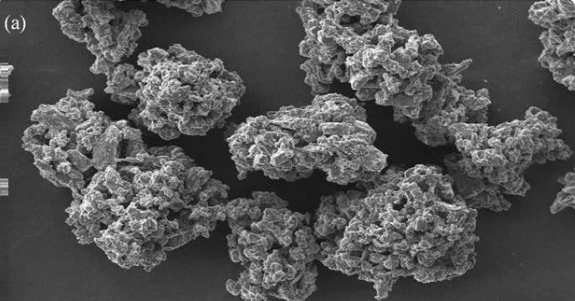

在陶瓷成型過程中,最重要的步驟之一是分散球磨過程。這個步驟的目的之一是打破由于高的比表面積而形成的軟團聚體,軟團聚體是由顆粒之間弱的范德華力和氫鍵所引起的。

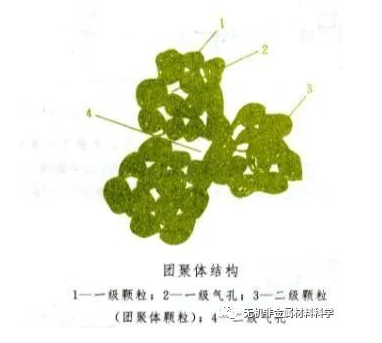

團聚體就像由多個小表面構成的毛茸茸的球體。為了獲得準確的粒度分布和顆粒形狀,這些團聚體必須在分散球磨過程中被打破到最小的尺寸(也稱為粉體的一次粒子)。其中的方法之一是經歷分散球磨過程,然后分析分散狀態(tài)下的顆粒狀況。另外一個方法是使用超聲分散技術,就如 Shanefield 在書中所描述的然后再測量顆粒尺寸和分布。正如 Shanefield 所述,如果粉體中存在一些硬團聚體,這些硬團聚體是超聲或球磨過程都不能打破的,這樣最終所確定的顆粒尺寸實際上是這些硬團聚體的尺寸。只要粉體在液態(tài)介質中分散好,真實的顆粒尺寸和粒度分布將由其他技術所確定,一個常用的方法是沉降法,分散的顆粒在引力的作用下沉降,然后用掃描設備如射線或激光探測,并自動記錄下顆粒尺寸的數據。可以說任何分析都是基于粉體在液態(tài)介質中分散好的基礎上測量的,而不是在干粉狀態(tài)下測量的。

在一個分散性好的顆粒懸浮液中,軟團聚體完全被打破,可以通過在膠態(tài)涂層的玻璃片上噴射少量的漿料,并使用電子微光顯微鏡以很小的角度進行探測。采用這項技術,顆粒的最終尺寸和形狀能夠被探測到。

在坯片的蒸發(fā)干燥階段,分散性好的顆粒聚集在一起形成致密體。顆粒粒度分布很重要,從而能獲得致密的基體。小顆粒填滿了大顆粒之間的間隙。實際上,顆粒的形狀是不規(guī)則的,它們之間能形成橋連,從而限制了所能獲得的生壞密度。實際粉體顆粒的粒度分布范圍是比較寬的,對此應注意其燒結過程中的燒結性和晶粒長大的不利因素。比如在細顆粒基底中的大顆粒很容易導致二次晶粒的長大。

比表面積

粉體的第一特性就是比表面積(簡稱為表面積)。粉體的表面積的大小可衡量其尺寸、形狀和不規(guī)則度。許多書上列舉了有關表面積和測量方法的報道。最常用的測定粉體表面的方法是 BET法利用在粉體表面吸附上單分子層氮氣進行測量的比表面積,單位是m/g,許多粉體的比表面積范圍為 1~50m/g,具有最好燒結性能的粉體比表面積一般在5~15m/g之內。

從工藝角度來說,粉體的比表面積是影響粉體顆粒與有機添加劑比如表面活性劑和黏結劑等分子相互作用的最重要因素。粉體通常是按照質量百分比加入配方中的,其與粉體的比表面積相關聯,從而能決定最佳的分散性、潤滑性或黏結劑的用量。大多數情況下粉體的總面積與需要加入的添加劑的量成比例,這對陶瓷成型更為重要從工藝技術的長遠角度來看,粉體的比表面積大小能夠影響其燒結溫度和最終燒結的密度。

可以按照過去有關粉體表面積的經驗進行配方,但是結果大多會失敗,因為許多因素比如說粉體表面的化學性能對有機物的選擇起作用一般來說高比表面積的粉體(>20m/g)比5~15m/g 的粉體要難處理挑選合適的分散劑/溶劑,以及合適的分散劑用量和濃度,對高比表面積粉體來說都是非常關鍵的因素。